Los 8 desperdicios presentes en la construcción según la filosofía Lean Construction

Gerencia de la Construcción

La industria de la construcción vive una ardua carrera en busca de la eficiencia donde es necesario generar y atender una demanda, optimizar al máximo sus procesos para reducir errores, mejorar la calidad, eliminar los desperdicios, reducir costos, riesgos y maximizar la productividad y, consecuentemente, la rentabilidad.

El aumento en las exigencias de los clientes, tanto por calidad, como en la atención de los plazos de entrega, llevan a las industrias a buscar soluciones y metodologías que las hagan más eficientes. Entre ellas, el más conocido y exitoso modelo es Lean Construction.

Uno de los principales objetivos de Lean Construction radica en implantar una filosofía de mejora continua que les permita a las organizaciones reducir los costos, mejorar los procesos y eliminar los desperdicios para aumentar la satisfacción de los clientes y mantener el margen de rentabilidad. Para ello Lean Construction promueve un cambio radical cultural. Este cambio consiste en analizar y medir la eficiencia y productividad de todos los procesos en términos de “valor añadido” y “despilfarro”.

Lean es crear valor para el cliente y eliminar desperdicio. Según la filosofía Lean, todo lo que no genera valor para el cliente es muda o desperdicio que puede ser eliminado o minimizado. Por lo tanto, es necesario comprender primero el significado de muda o desperdicio para seguir avanzando en el conocimiento del sistema Lean. Muda es una palabra de origen japones que significa desperdicio, en el sentido de toda aquella actividad humana que absorbe recursos, pero no crea valor.

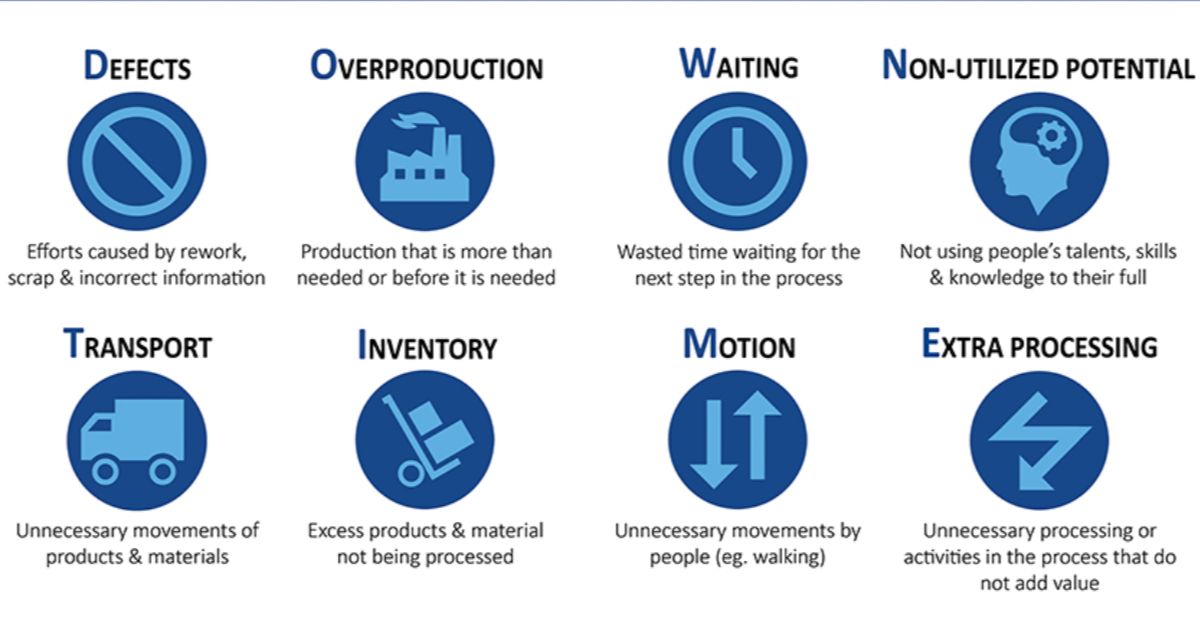

El desperdicio dentro de la empresa puede entenderse como la utilización de cualquier material o recurso que no aportan valor ni a la empresa ni al cliente. Esto es lo que hay que identificar. Taiichi Ohno, experto japonés creador del sistema de producción Toyota, identificó dentro de su metodología de producción, la existencia en los procesos de una serie de desperdicios que se detectaban con frecuencia. Los llamó Muda y los clasificó en 7 tipos, aunque posteriormente se ha añadido un octavo. Son estos:

Fuente: https://www.leanmanufacturinghoy.com/lean-manufacturing-los-8-grandes-despilfarros-mudas-de-tu-empresa/

- Sobreproducción

Este desperdicio ocurre cuando se produce más de lo necesario y/o se invierte en equipos con mayor capacidad de la necesaria. Es considerado el principal desperdicio y el causante de la mayoría del resto. No incita a la mejora porque se produce funcionando todo correctamente.

Es la producción de cantidades más grandes que las requeridas o más pronto de lo necesario; planos adicionales (no esenciales, poco prácticos o excesivamente detallados); uso de un equipamiento altamente sofisticado cuando uno mucho más simple sería suficiente; más calidad que la esperada.

Fuente: https://blog.laminasyaceros.com/blog/estribos-con-alambr%C3%B3n-fr-1/4

- Sobreprocesos

Es la utilización de medios o recursos por encima de lo necesario para llevar a cabo un proceso. Es decir, son esfuerzos que no añaden valor a un producto o servicio.

Son procesos adicionales en la construcción o instalación de elementos que causan el uso excesivo de materia prima, equipos, energía, etc. Monitorización y control adicional (inspecciones excesivas o inspecciones duplicadas).

Fuente: https://prevencontrol.com/en/las-7-mudas/sobreprocesos/

- Esperas

Son los tiempos perdidos en los que los operarios y/o máquinas están esperando a realizar su actividad sin producir valor debido a una falta de material, equipos, operarios o información. Aquí hay un aumento del tiempo total de producción y por lo tanto disminuye la productividad.

Es el tiempo de inactividad debido a la falta de datos, información, especificaciones u órdenes, planos, materiales, equipos, esperar a que termine la actividad precedente, aprobaciones, resultados de laboratorio, financiación, personal, área de trabajo inaccesible, iteración entre varios especialistas, contradicciones en los documentos de diseño, retraso en el transporte o instalación de equipos, falta de coordinación entre las cuadrillas, escasez de equipos, repetición del trabajo debido a cambios en el diseño y revisiones, accidentes por falta de seguridad.

Fuente: https://es.123rf.com/imagenes-de-archivo/obreros_trabajando.html?sti=o71zra3cbd45f75t6v|

- Transporte

Es el tiempo invertido en transportar piezas de un lugar a otro, con lo que se aumenta el coste y el ciclo de fabricación. Cuanto más se muevan los productos, de un lugar a otro, más probabilidad hay de que se dañen.

Hace referencia al transporte innecesario relacionado con el movimiento interno de los recursos (materiales, datos, etc.) en la obra. Por lo general, está relacionado con la mala distribución y la falta de planificación de los flujos de materiales e información. Sus principales consecuencias son: pérdida de horas de trabajo, pérdida de energía, pérdida de espacio en la obra y la posibilidad de pérdidas de material durante el transporte.

Fuente: https://www.orlandomeilan.es/

- Movimientos innecesarios

Es cualquier movimiento de operarios y/o máquinas que no añaden valor al producto o servicio. Aquí también hay que tener en cuenta la ergonomía del operario en su puesto de trabajo para que no camine demasiado, no cargue con pesos excesivos, tener los materiales cerca y que se desplace poco.

Se refiere a los movimientos ineficientes o innecesarios realizados por los trabajadores durante su trabajo. Esto puede ser causado por la utilización de equipo inadecuado, métodos de trabajo ineficaces, falta de estandarización o mal acondicionamiento del lugar de trabajo, genera perdida de tiempo y bajas laborales

Fuente: https://www.youtube.com/watch?v=R4fWNlbChR0

- Inventario

Es el almacenamiento de materias primas, productos en curso o productos terminados sin una necesidad inmediata. Es una forma clara de desperdicio y además puede estar ocultando otras ineficiencias y problemas. El mantener stocks conlleva una serie de tareas, como su mantenimiento, que no aportan valor al producto o servicio final.

El tener un excesivo stock de materiales puede llevar a un problema de obsolescencia y caducidad. Se refiere a los inventarios excesivos, innecesarios o antes de tiempo que conducen a pérdidas de material (por deterioro, obsolescencias, pérdidas debidas a condiciones inadecuadas de stock en la obra, robo y vandalismo), personal adicional para gestionar ese exceso de material y

costes financieros por la compra anticipada.

Fuente: https://puntoapunto.com.ar/crecieron-en-junio-los-insumos-para-la-construccion/

- Retrabajos – Defectos

Es el trabajo adicional que hay que realizar para que el producto o servicio cumpla con las especificaciones del cliente. Este desperdicio requiere de actividades adicionales a las necesarias como pueden ser la reinspección y la repetición de pasos del proceso.

En la construcción se define como los errores en el diseño, mediciones y planos; desajuste entre planos de diseño y planos de estructura o instalaciones, uso de métodos de trabajo incorrectos, mano de obra poco calificada. Las consecuencias principales son la repetición del trabajo y la insatisfacción del cliente.

Fuente: https://co.pinterest.com/pin/334603447292060209/

- Talento Humano

Este desperdicio se produce cuando no se está utilizando todo el potencial humano que una empresa tiene a su disposición. Es una infrautilización de sus recursos.

Se pierde tiempo, ideas, aptitudes, mejoras y se desperdician oportunidades de aprendizaje y de conseguir altos rendimientos por no motivar o escuchar a los empleados y por tener una mano de obra poco calificada, poco formada, mal informada y con falta de estímulos y recursos para la mejora continua y la resolución de problemas.

Fuente: https://civilgeeks.com/2012/05/12/la-necesidad-de-los-ingenieros-civiles-y-sus-conocimientos/

Fuentes:

- Lean Manufacturing Hoy (2017). Lean Manufacturing. Los 8 grandes despilfarros (mudas) de tu empresa. Recuperado el día Miércoles 18 de noviembre del 2020 de https://www.leanmanufacturinghoy.com/lean-manufacturing-los-8-grandes-despilfarros-mudas-de-tu-empresa/

- Pons. J. (2014) Introducción a Lean Construction”. Madrid, España. EDITA.

- Francoandres (2020).8 desperdicios de Lean Manufacturing la guía definitiva, Recuperado el día Miércoles 18 de noviembre del 2020 de https://www.franciscoandres.com/8-desperdicios-en-lean-manufacturing-la-guia-definitiva/

Por: Patricia Alejandra Vitorino Bravo